Екранирано метално дъгово заваряване (съкратено SMAW).Принципът е: генерира се дъга между покрития електрод и основния метал, а методът на заваряване използва топлината на дъгата за стопяване на електрода и основния метал.Външният слой на електрода е покрит със заваръчен флюс и се топи, когато е изложен на топлина, което има функциите на стабилизиране на дъгата, образуване на шлака, дезоксидиране и рафиниране.Тъй като изисква просто оборудване и гъвкава работа, той може лесно да бъде заварен към заварки, образувани от различни позиции и различни фуги в пространството.Следователно, той все още се използва широко в момента.

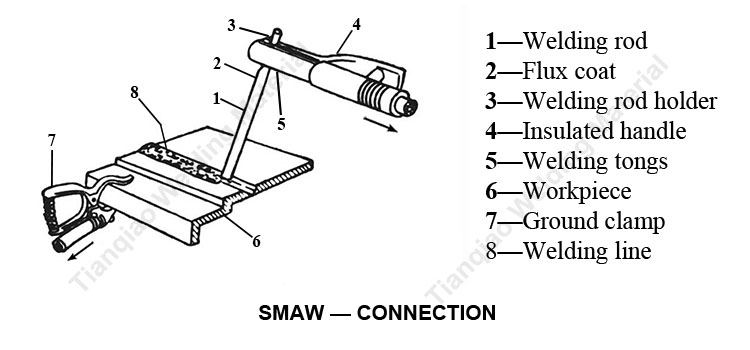

Фигура 1: Връзка за екранирана метална дъгова заварка

Ръчното дъгово заваряване е показано на фигурата:

Преди заваряване свържете заварения детайл и заваръчните клещи към двата полюса на електрическата машина за заваряване и затегнете заваръчния прът със заваръчните клещи.По време на заваряване заваръчният прът и детайлът са в моментален контакт, образувайки късо съединение, след което се разделят на определено разстояние (около 2-4 mm) и дъгата се запалва.

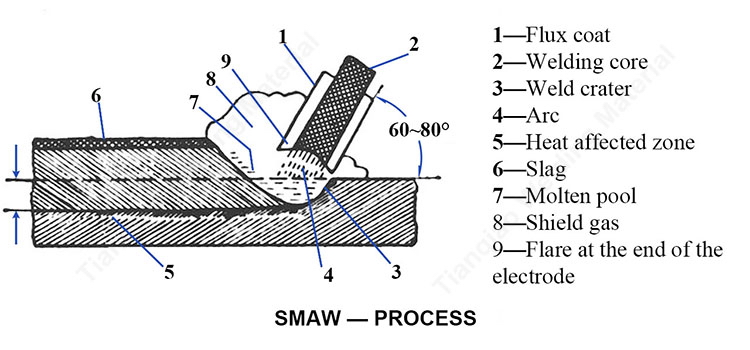

Фигура 2: Процес на екранирано метално дъгово заваряване

Заготовката под дъгата незабавно се стопява, за да образува полуовална разтопена вана.След като покритието на електрода се разтопи, част от него се превръща в газ, който обгражда дъгата, за да я изолира от въздуха, като по този начин предпазва течния метал от кислород и азот;част от него се превръща в разтопена шлака или се впръсква в разтопения басейн самостоятелно, или се разтопява със сърцевината. Разтопените капчици течен метал се впръскват в разтопения басейн заедно.

В дъгата и разтопения басейн течният метал, шлаката и дъговият газ ще претърпят определени физически и химични промени помежду си, като например разтварянето на газа в течния метал и окислително-редукционната реакция.Газът и шлаката в разтопения басейн изплуват поради лекото му тегло.Когато дъгата се премахне, температурата пада и металът и шлаката ще се втвърдят един след друг.По този начин двете парчета метал се съединяват от разтопения и кристализирал заваръчен метал.Тъй като свиването на шлаката е различно от това на метала, тя ще се плъзне върху шлаковата обвивка и металната граница и шлаковата обвивка може да падне автоматично или да падне след удар, а металният заваръчен шев с рибени люспи могат да бъдат изложени.

Основното оборудване за ръчно дъгово заваряване е електрическа заваръчна машина.Електрическата заваръчна машина е източник на енергия, който генерира заваръчна дъга и има два вида AC и DC.В момента има много видове електрически заваръчни машини, произведени в Китай, които могат да бъдат разделени на AC електрически заваръчни машини и DC електрически заваръчни машини според тяхната структура.

Има два различни метода на свързване за DC заваръчни машини.Когато електродът е свързан към отрицателния електрод и детайлът е свързан към положителния електрод, това е положителният метод на свързване;обратното е методът на обратна връзка.Обикновено при заваряване с алкален електрод с ниско съдържание на водород (като напрE7018, E7016), за да може дъгата да гори стабилно, е предвидено да се използва методът на обратна връзка с постоянен ток;когато използвате киселинния електрод (като напрE6013, J422) за заваряване на дебели стоманени плочи се използва методът на свързване напред, тъй като температурата на анодната част е по-висока от тази на катодната част и методът на свързване напред може да получи по-голяма дълбочина на проникване;при заваряване на тънки стоманени плочи и цветни метали се използва методът на обратна връзка.При заваряване с променлив ток, тъй като полярността се променя алтернативно, не е необходимо да избирате връзката на полярността.

Заваръчният материал за ръчно заваряване е електрически заваръчен прът, който се състои от стоманена сърцевина и покритие от външната страна на стоманената сърцевина (вижте същоСъставът на заваръчния електрод).

Заваръчна сърцевина

Ролята на стоманената сърцевина (заваръчна сърцевина) е основно да провежда електричество и да образува отложен метал с определен състав в края на електрода.Заваръчната сърцевина може да бъде изработена от различни стомани.Съставът на заваръчната сърцевина пряко влияе върху състава и характеристиките на отложения метал.Следователно заваръчната сърцевина е необходима, за да се сведе до минимум съдържанието на вредни елементи.В допълнение към ограничаването на S и P, някои заваръчни пръти изискват заваръчната сърцевина да контролира As, Sb, Sn и други елементи.

Фигура 3: Заваръчен електрод Tianqiao E6013

Флюс палто

Електродното покритие може да се нарече и боя.Основната цел на покритието върху сърцевината е да се улесни операцията по заваряване и да се гарантира, че отложеният метал има определен състав и характеристики.Електродните покрития могат да се смесват със стотици прахове от суровини като оксиди, карбонати, силикати, органични вещества, флуориди, феросплави и химически продукти в съответствие с определено съотношение на формулата.Различните суровини могат да бъдат разделени в следните категории според тяхната роля в покритието на електродите:

1. Стабилизаторът прави електрода лесен за стартиране на дъгата и може да поддържа дъгата да гори стабилно по време на процеса на заваряване.Всяко вещество, което лесно се йонизира, може да стабилизира дъгата.Обикновено се използват съединения на алкални метали и алкалоземни метали, като калиев карбонат, натриев карбонат, мрамор и др.

2. Шлакообразуващият агент може да образува разтопена шлака с определени физични и химични свойства по време на заваряване, покривайки повърхността на разтопения метал, защитавайки заваръчната вана и подобрявайки формата на заваръчния шев.

3. Дезоксидатор чрез металургичната химическа реакция в процеса на заваряване за намаляване на съдържанието на кислород в заваръчния метал и подобряване на механичните свойства на заваръчния шев.Основните дезоксиданти са фероманган, феросилиций и феротитан.

4. Газогенериращият агент може да отделя и освобождава газ под действието на висока температура на дъгата, за да защити дъгата и разтопения басейн и да предотврати навлизането на кислород и азот в околния въздух.

5. Легиращ агент Използва се за компенсиране на изгарянето на легираните елементи и прехода на легиращи елементи към заваръчния шев по време на процеса на заваряване, за да се гарантира, че заваръчният метал получава необходимия химичен състав и характеристики.

6. Пластифицираща смазка Увеличете пластичността, приплъзването и течливостта на праха за покритие в процеса на пресоване на заваръчния прът, за да подобрите качеството на пресоване на заваръчния прът и да намалите ексцентричността.

7. Лепила Накарайте праха за покритие да има определен вискозитет по време на процеса на компресионно покритие, може да се свърже здраво със заваръчната сърцевина и да направи покритието на заваръчния прът да има определена здравина след изсъхване.

Време на публикуване: 27 юли 2021 г